생산 스케줄링에 의한 생산 리드 타임 단축

당사에서는 수년전 MRP(MAteriAl Requirement PlAnning)을 도입해, MRP는 공장 관리에 크게 공헌 했습니다. 그러나, 최근 공장장으로부터 생산리드 타입을 더욱 단축하라는 과제를 받아, 생산 스케줄링(유한 능력 스케줄링)의 컴퓨터화를 검토하고 있습니다.

생산 스케줄러의 유한능력 스케줄링기능을 활용하라

MRP의 한계

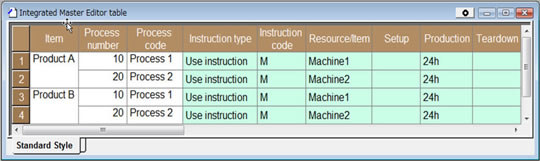

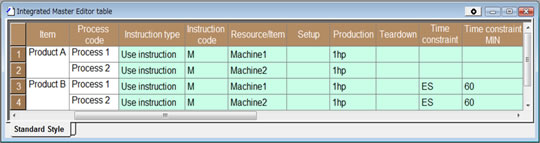

MRP의 한계는 생산리드타임의 생각 방식이다. MRP에서는, 공정간의 사간을 고정리드타임으로 표현 한다. 우선, 생산 스케줄러를 이용하여 간단한 데이터를 설정해 보자 (그림1).

|

| 그림1-무한 능력 스케줄링을 위한 마스터 데이터 등록. 제품A는 공정1, 공정2, 2개의 공정으로 되어 있다. 공정1은 기계1로 가공하고, 생산 리드타임은 24시간 이다. 공정2는 기계2로 가공하고, 생산 리드타임은 24시간 이가. 이와 같이 제품B도 등록 되어 있다. |

이것에 오더를 입력해 생산 스케줄링 한 결과를 간트차트에 표시 하자(그림2).

|

| 그림2-무한 능력 스케줄링의 생산 리드타임. 제품A의 납기를 11월 10일로 하고, 공정2를 기계2에서 11월 9일, 공정1을 기계1에서 11월 8일에 실행한다. 납기를 11월 10일로 해, 공정2를 기계2에서, 공정1을 11월 8일에 가공한다. 제품A의 원자재는 11월 7일에 입고 하면 된다. 실제로는, 여기에 제조 리드타임을 뺀 후, 원자재를 발주 한다. |

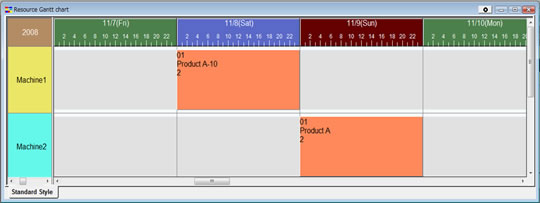

다음, 제품B의 오더와 같은 납기로 투입해 계획을 다시 세워 생산 스케줄링 한 결과를 간트차트에 표시 하자 (그림3).

|

| 그림3-무한 능력 스케줄링의 생산 리드타임 (오더가 중복된 경우). 제품B의 스케줄링 결과는, 그림3 제품A의 스케줄링 결과와 같게 된다. 제품A의 공정1과 제품B의 공정1, 2개는 11월 8일에 24시간 작업을 실행하면 된다는 스케줄링 결과가 된다. 이 결과는, 동일 납기의 오더가 10개, 20개가 되어도 같은 결과로 된다. |

제품B도 동일하게 하루씩 걸리는 생산 리드타임으로 납기로부터 시간을 역산 한다.

여기서 주의 할 것은, 오더가 많이 있어도 각 오더의 생산 스케줄링 결과는 서로 영향을 받지 않는 다는 점이다. 이와 같이, MRP에서는 생산 리드타임을 하루와 같이 충분히 여유를 두고 설정한 후 기계가 무한한 능력이 있는 것으로 간주하고 생산 스케줄링을 짠다. 이 때문에, 오더 량의 증가나 감소가 생산 스케줄링 결과, 즉 생산 리드타임에 전혀 영향을 받지 않는 비 현실적인 생산 스케줄링 결과가 작성된다. 또, MRP의 가장 중요한 기능인 자재 발주도 필요 이상 빨리 하게 되고, 재고를 증가 시키게 된다. 이 것을 생산관리 용어로 [무한 능력 스케줄링] 라 한다.

유한 능력으로 스케줄링

무한 능력 스케줄링의 결점을 시정하기 위해서는, 공정의 가공시간을 정확한 시간으로 등록해, 기계의 가동시간을 오버 하지 않도록 생산 스케줄링 결과를 지동 조정 해야 한다. 이 것을 생산 관리 용어로 [유한능력 스케줄링]이라 한다.

이제, 유한능력 스케줄링을 위해 데이터 설정을 해보자 (그림4).

|

| 그림4-유한 능력 스케줄링을 위한 마스터 데이터 등록. 능력 값에는 정확한 단위 가공시간을 설정한다. 제품A의 공정1은, 기계1에서 1개당 1시간의 가공 시간(1hp)이 소요된다. 공정간 연결 방법과 연결 시간에서 공정간의 시간 관계를 설정한다. 제품A의 공정1 완료(End)와 공정2의 시작(StArt)은, 60분 이상을 여유를 둔다(ES 60) |

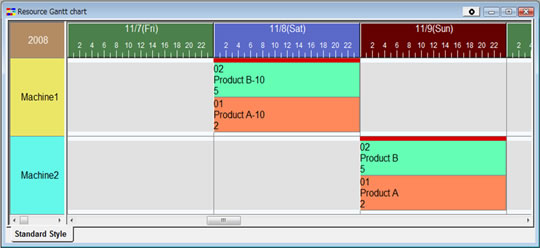

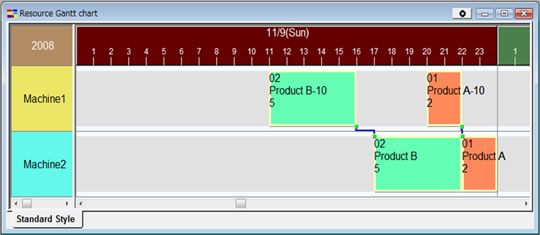

생산 스케줄링 스케줄링 한 결과를 간트차트로 표시 하자(그림5).

|

| 그림5-유한 능력 스케줄링 한 결과 간트 차트. 제품A의 오더와 수량을 2개, 제품B의 오더는 수량을 5개로 등록 했다. 각 공정의 가공 시간은 가공하는 수량에 비례 하도록 계산해, 제품B의 공정1은 수량이 5개 이므로 가공 시간은 5시간이 되고, 제품A의 공정 1은 수량이 2개 이므포 가공 시간이 2시간이 된다. 또, 공정2에서는 제품B의 가공이 끝난 후에 제품A의 가공을 시작하고 있다. 제품A의 공정1의 완료와 제품B의 시작 간에는 60분의 여유 시간이 비어 있다. 유한 능력 스케줄링의 결과, 제품A와, 제품B의 착수시각을 정확히 알 수 있게 되고, 원자재가 필요한 시점도 정확히 파악 할 수 있다. |

간트차트의 바의 겹칩이 없어진다. 기계1, 기계2에서는 동시에 1개의 일밖에 할 수 없다. 제품A 의 생산 리드타임은, 2(공정1)+1(공정간 연결 시간)+2(공정2)=5시간으로 아주 단축된 결과가 나온다.

실제 공장에서는, 품목의 순서, 각 공정의 제조시간, 달력, 작업준비시간, 원자재, 설비, 사람, 금형, 치구, 재공 품의 량 등 수많은 제약 조건이 수반된다. 이러한 수많은 제약을 동시에 생각하면서 생산 스케줄링 결과를 만들어 내는 것이, 유한 능력 스케줄링의 기본 기능이다.

나의 체험한 바로는, 유한 능력 스케줄링을 할 경우, 생산 리드타임이 2개월에서 2주간으로 격감한 사례도 있다. [공장장으로부터 지금까지 뭘 하고 있었나! 고 질책 받을 것 같아, 아직 있는 그대로를 보고 할 수는 없다]고 생산 스케줄링 담당자가 한 이야기는 웃지 못할 이야기다. 이 공정에서도 MRP(무한 능력 스케줄링)은 수년 간 사용해 왔었다.

이와 같이, 보다 상세한 설정으로 실제 상으로 존재하는 많은 제약 조건을 고려해 유한능력으로 스케줄링 함으로써, 비로서 현재 보유하고 있는 설비를 최대한 활용해, 생산 리드타임을 더욱 단축 시킬 수 있게 된다.